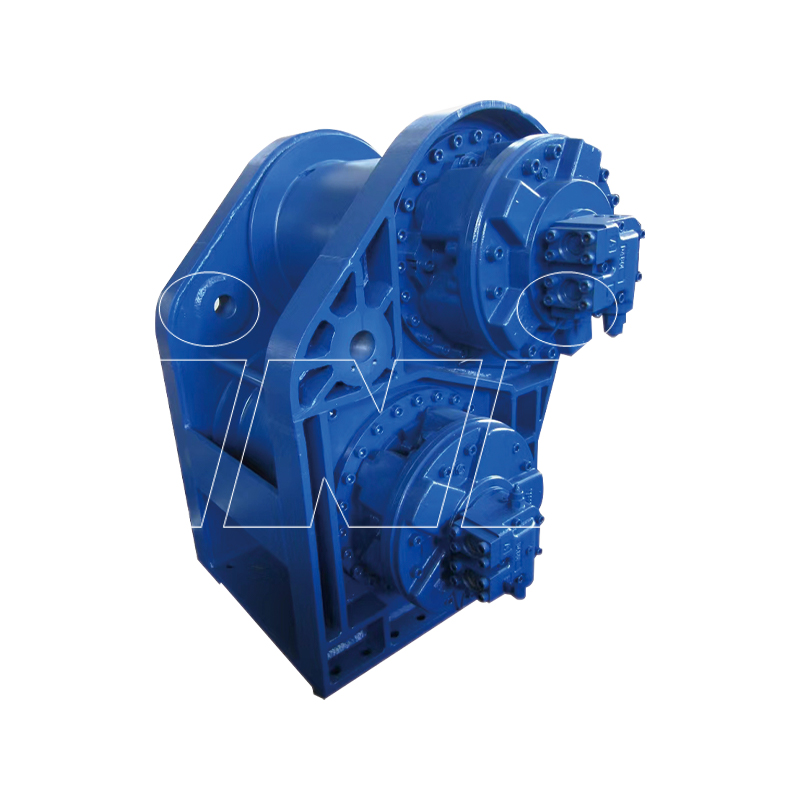

Accionamientos de transmisión industriales son componentes críticos que impulsan el rendimiento y la eficiencia de la maquinaria en diversos sectores manufactureros. Estos sistemas sirven para transmitir potencia mecánica de un componente a otro mientras optimizan el funcionamiento de la máquina. Sus beneficios van más allá de la simple transmisión de potencia: ayudan a mejorar la productividad, ahorrar energía y extender la vida útil de la maquinaria.

Control de potencia preciso y transmisión de par

Las transmisiones industriales proporcionan un control preciso sobre la distribución de potencia y el par, lo cual es vital para mantener el rendimiento óptimo de la máquina. Estas unidades garantizan que la maquinaria reciba la cantidad correcta de energía para diferentes requisitos operativos. En entornos de fabricación, las diferentes etapas de producción a menudo requieren cantidades variables de velocidad y par. Por ejemplo, una cinta transportadora puede necesitar alta velocidad durante el transporte de material, pero menor velocidad durante los procesos de ensamblaje.

Las transmisiones, como las de engranajes, las de correa y las de frecuencia variable (VFD), ofrecen flexibilidad para ajustar los niveles de velocidad y par para adaptarse a tareas específicas. Con los VFD, los fabricantes pueden ajustar la velocidad del motor en tiempo real según la demanda, garantizando que las máquinas funcionen dentro de sus parámetros óptimos. Este control preciso también reduce el desperdicio de energía, ya que los motores no funcionan a plena capacidad cuando no es necesario.

Comparación de transmisiones industriales

| Tipo de unidad | Método de control de energía | Nivel de eficiencia | Aplicación adecuada |

|---|---|---|---|

| Transmisiones por engranajes | Mecanismo de engranaje | Alto | Aplicaciones de servicio pesado |

| Transmisiones por correa | Correas tensadas | moderado | Aplicaciones de servicio liviano a mediano |

| VFD (variadores de frecuencia) | control de velocidad variable | muy alto | Velocidades de motor ajustables para operaciones flexibles |

Al optimizar la velocidad y el par, estos sistemas minimizan el consumo de energía, mejoran la eficiencia y garantizan que la maquinaria funcione sin sobrecarga. Como resultado, los fabricantes pueden lograr operaciones más fluidas, reducir el tiempo de inactividad y mejorar el rendimiento.

Eficiencia energética y ahorro de costes

El consumo de energía es uno de los mayores costos operativos en la fabricación. Las transmisiones industriales pueden tener un impacto significativo en la reducción del uso de energía al optimizar la velocidad y el rendimiento de la maquinaria. Los variadores de frecuencia (VFD) son particularmente efectivos a este respecto, ya que ajustan la velocidad del motor para satisfacer las necesidades específicas de la operación. Por ejemplo, una bomba o un ventilador no siempre requiere toda su potencia, y reducir su velocidad cuando la demanda es menor puede suponer un ahorro energético considerable.

Una de las principales ventajas de utilizar transmisiones energéticamente eficientes es que ayudan a los fabricantes a reducir sus facturas de electricidad. Con el tiempo, los ahorros de energía pueden acumularse, lo que reduce significativamente los costos operativos. Además, al adoptar sistemas más eficientes energéticamente, los fabricantes también pueden reducir su huella de carbono, contribuyendo a los objetivos de sostenibilidad.

Ahorro de energía con variadores de frecuencia

| Tipo de máquina | Control tradicional | Control VFD | Ahorros potenciales de energía |

|---|---|---|---|

| motores | Velocidad constante | Velocidad ajustable | 20%-50% |

| aficionados | Velocidad constante | Velocidad ajustable | 30%-60% |

| Bombas | Velocidad constante | Velocidad ajustable | 25%-40% |

Además de reducir los costos directos de energía, las transmisiones energéticamente eficientes ayudan a reducir el desgaste de los equipos al evitar que los motores funcionen innecesariamente a máxima velocidad. Esto conduce a una vida útil más larga de la maquinaria y a menores requisitos de mantenimiento.

Reducción del desgaste del equipo

Un beneficio fundamental de las transmisiones industriales es su capacidad para reducir el desgaste de la maquinaria. Sin un control adecuado sobre la transmisión de potencia, es más probable que las máquinas experimenten tensión, lo que resulta en fallas prematuras de los componentes, averías y reparaciones costosas. Las transmisiones ayudan a mitigar esto al proporcionar una transferencia de potencia más suave, lo que reduce la tensión mecánica en piezas como cojinetes, engranajes y ejes.

Además, las transmisiones permiten que las máquinas funcionen dentro de sus parámetros ideales, evitando cargas excesivas y evitando que las piezas se desgasten rápidamente. Cuando se combina con sistemas de diagnóstico avanzados, que brindan monitoreo en tiempo real del estado de la máquina, los fabricantes pueden predecir cuándo es necesario el mantenimiento, lo que reduce aún más el tiempo de inactividad y las reparaciones inesperadas.

Impacto de las transmisiones en la longevidad del equipo

| Tipo de transmisión | Efecto sobre el desgaste del equipo | Frecuencia de mantenimiento | Impacto en la vida útil del equipo |

|---|---|---|---|

| VFD (variadores de frecuencia) | Entrega de potencia suave y ajustable | Frecuencia reducida | Mayor esperanza de vida |

| Transmisiones por engranajes | Flujo de energía constante y confiable | moderado frequency | Vida útil extendida |

| transmisiones por cadena | Robusta transferencia de energía | Altoer frequency | moderado lifespan |

La capacidad de controlar la carga y la velocidad de forma dinámica garantiza que cada componente de la máquina funcione a su nivel más eficiente, reduciendo tensiones innecesarias. Como resultado, el equipo permanece en condiciones óptimas durante un período más largo, minimizando el tiempo de inactividad no planificado y mejorando la eficiencia operativa general.

Flexibilidad de proceso mejorada

Las transmisiones industriales brindan una flexibilidad significativa a los procesos de fabricación, lo que permite ajustes rápidos para satisfacer las cambiantes demandas de producción. Esta flexibilidad es esencial en industrias que requieren cambios frecuentes en las condiciones de procesamiento, como en la fabricación de automóviles o en las industrias de embalaje.

Con la capacidad de ajustar fácilmente las configuraciones de velocidad y torque, los fabricantes pueden cambiar entre tareas de producción sin la necesidad de una reconfiguración importante de la maquinaria. Por ejemplo, si una línea de producción necesita cambiar entre diferentes productos o materiales, las transmisiones permiten a los operadores ajustar la configuración rápidamente para adaptarse a las nuevas especificaciones.

Esta adaptabilidad conduce a una mejor capacidad de respuesta a los cambios en los programas de producción y ayuda a los fabricantes a evitar tiempos de inactividad durante los cambios. La capacidad de realizar dichos ajustes también permite fabricar una gama más amplia de productos en el mismo equipo, lo que mejora la eficiencia general de la planta.

Beneficios de la flexibilidad del proceso con transmisiones

| Tipo de proceso | Configuración tradicional | Beneficio de transmisión |

|---|---|---|

| Líneas de montaje | Velocidad fija, baja flexibilidad. | Velocidad ajustables for diverse tasks |

| Manejo de materiales | Control de velocidad limitado | Flujo optimizado para diferentes materiales. |

| Líneas de embalaje | Maquinaria de una sola velocidad | Cambio rápido para diferentes tipos de productos |

Esta flexibilidad operativa no sólo mejora la velocidad de producción sino que también contribuye a reducir el desperdicio operativo, haciendo así que todo el proceso sea más rentable.

Control y monitoreo automatizados

Muchos variadores de transmisión industriales están equipados con funciones de automatización avanzadas que permiten un monitoreo y control continuos. Los sistemas de automatización equipados con sensores y circuitos de retroalimentación recopilan constantemente datos sobre la velocidad del motor, el par y otros parámetros operativos. Estos datos son invaluables para mantener el rendimiento óptimo de la máquina e identificar problemas potenciales antes de que provoquen fallas.

Por ejemplo, monitorear los niveles de vibración de los motores puede proporcionar señales de advertencia tempranas de desequilibrio o desgaste, lo que permite a los operadores tomar acciones correctivas antes de que ocurra una avería. Además, los sistemas de control automatizados ajustan los parámetros de la máquina en tiempo real para optimizar el rendimiento en función de las condiciones cambiantes de producción. Esto conduce a operaciones más fluidas con menos errores, reduciendo la intervención manual y mejorando la eficiencia operativa.

Beneficios de los sistemas de control automatizados

| Característica de automatización | Función | Beneficio operativo |

|---|---|---|

| Monitoreo de vibraciones | Detecta desequilibrios o desgaste. | Reduce el tiempo de inactividad no planificado |

| Ajustes en tiempo real | Cambia la velocidad y el par según sea necesario | Optimiza la eficiencia de la producción. |

| Mantenimiento predictivo | Utiliza datos para pronosticar el estado de la máquina | Reduce los costos de mantenimiento. |

La integración de sistemas automatizados no solo optimiza el rendimiento de la máquina sino que también respalda una gestión de recursos más eficaz, lo que contribuye al ahorro de costes generales.

Preguntas frecuentes

1. ¿Cuáles son los beneficios clave de las transmisiones industriales?

Las transmisiones industriales brindan beneficios como eficiencia energética, menor desgaste de los equipos, control preciso de la potencia y mayor flexibilidad operativa. También ayudan a minimizar el tiempo de inactividad, reducir los costos de mantenimiento y aumentar la vida útil de la maquinaria.

2. ¿Cómo contribuyen los accionamientos de transmisión al ahorro de energía?

Los variadores de transmisión, especialmente los variadores de frecuencia (VFD), permiten ajustar la velocidad del motor para satisfacer las necesidades de producción. Esto evita que los motores funcionen a máxima velocidad innecesariamente, lo que genera importantes ahorros de energía.

3. ¿Cómo mejora la eficiencia la reducción del desgaste de los equipos?

Al proporcionar una transferencia de potencia suave y evitar una carga excesiva, las transmisiones reducen la tensión mecánica en los componentes, lo que extiende su vida útil y reduce la frecuencia de averías y mantenimiento. Esto conduce a menos tiempo de inactividad y operaciones más eficientes.

4. ¿Cuál es el papel de la automatización en las transmisiones?

Los sistemas de automatización integrados con unidades de transmisión monitorean los parámetros operativos y realizan ajustes en tiempo real para optimizar el rendimiento de la máquina. Estos sistemas ayudan a reducir la intervención manual, mejorar la eficiencia de la producción y proporcionar información de mantenimiento predictivo.

Referencias

- K. D. S. Gill, “Eficiencia energética en la fabricación: el papel de las transmisiones”, Revista de ciencia e ingeniería de fabricación , 2020.

- A. K. Singh, "Sistemas de control automatizados para aplicaciones industriales", Diario de automatización y control , 2019.

- R. P. Smith, "Avances en los sistemas de transmisión industrial", Revista Internacional de Ingeniería Mecánica , 2021.

Español

Español

English

English русский

русский Español

Español

English

English русский

русский Español

Español

TOP

TOP