En maquinaria industrial, unidades de giro hidráulicas y los sistemas de engranajes tradicionales se utilizan ampliamente para proporcionar movimiento de rotación en equipos como grúas, excavadoras, turbinas eólicas y diversas maquinarias de construcción y minería. Si bien ambos sistemas ofrecen un rendimiento confiable, difieren en su diseño, funcionalidad y características operativas.

¿Qué es un mecanismo de giro hidráulico?

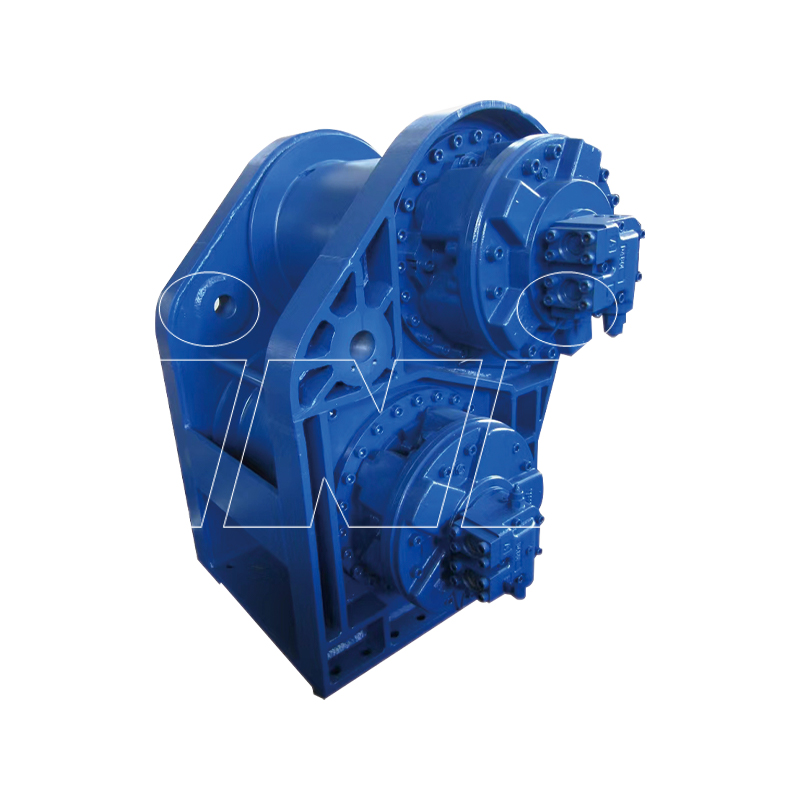

Un mecanismo de giro hidráulico es un actuador que utiliza presión hidráulica para proporcionar movimiento de rotación. Se utiliza ampliamente en equipos pesados, como grúas, excavadoras, turbinas eólicas y diversas maquinarias industriales. Los accionamientos de giro hidráulicos suelen consistir en una bomba hidráulica, un motor, un mecanismo de engranaje y una corona de giro. Su ventaja radica en su capacidad para proporcionar un par elevado a bajas velocidades, lo que los hace ideales para aplicaciones que requieren altas capacidades de carga, precisión y rotación continua y estable.

Estructura de accionamiento de giro hidráulico:

- Motor hidráulico: Proporciona la fuerza motriz.

- Anillo giratorio: Proporciona soporte rotacional.

- Bomba hidráulica: Genera presión hidráulica.

- Caja de cambios: Ajusta la velocidad y dirección de la transmisión de potencia.

¿Qué es un sistema de engranajes tradicional?

Un sistema de engranajes tradicional es un mecanismo de transmisión mecánica que utiliza el engrane de engranajes para transferir la fuerza de rotación de un componente a otro. Estos sistemas se utilizan en una amplia variedad de aplicaciones, incluidos electrodomésticos, automóviles y maquinaria industrial. Los sistemas de engranajes tradicionales son reconocidos por su eficiencia y capacidades precisas de control de velocidad, lo que los hace ideales para aplicaciones que requieren altas velocidades de rotación o control preciso.

Estructura del sistema de engranajes tradicional:

- Dientes del engranaje: Transferir fuerza de rotación.

- Ejes: Apoye los engranajes y gire.

- Aspectos: Reduzca la fricción y garantice un funcionamiento estable del engranaje.

1. Transmisión de par y potencia

Unidades de giro hidráulicas:

Los sistemas hidráulicos pueden ofrecer un par elevado incluso a bajas velocidades, gracias a la presión generada en el fluido hidráulico. Los accionamientos de giro hidráulicos son particularmente adecuados para aplicaciones que requieren cargas elevadas sostenidas, como grúas, excavadoras y maquinaria pesada. Estas transmisiones permiten arranques suaves y una transmisión de carga consistente sin verse afectados por las variaciones de carga.

Sistemas de engranajes tradicionales:

Los sistemas de engranajes tradicionales también pueden transmitir un par elevado, pero su eficiencia tiende a disminuir cuando se manejan cargas extremadamente pesadas, especialmente en aplicaciones de alta potencia. Los engranajes mecánicos a menudo se ven afectados por problemas de desgaste, holgura y lubricación, lo que genera pérdidas de energía con el tiempo. Sin embargo, los engranajes destacan por proporcionar un control preciso de la velocidad, especialmente en aplicaciones que requieren altas velocidades de rotación y respuesta instantánea.

Comparación de transmisión de potencia y par

| Característica | Unidad de giro hidráulica | Sistema de engranajes tradicional |

|---|---|---|

| Capacidad de torsión | Alto, adecuado para cargas pesadas | Moderado, afectado por la carga y el desgaste. |

| Eficiencia energética | Relativamente bajo, pero soporta cargas elevadas. | Alto, adecuado para condiciones de carga constantes |

| Aplicaciones adecuadas | Grúas, excavadoras, turbinas eólicas. | Automóviles, electrodomésticos, equipos industriales. |

2. Eficiencia y consumo de energía

Unidades de giro hidráulicas:

La eficiencia de los sistemas hidráulicos depende de factores como la presión del fluido hidráulico, el sellado y la fricción. Si bien los accionamientos de giro hidráulicos pueden proporcionar un par elevado, a menudo consumen más energía para mantener la presión del sistema, lo que genera una menor eficiencia en comparación con los sistemas de engranajes tradicionales. Además, las fugas o la contaminación del fluido hidráulico pueden disminuir la eficiencia y aumentar los costos de mantenimiento.

Sistemas de engranajes tradicionales:

Los sistemas de engranajes tradicionales tienden a ser más eficientes energéticamente, especialmente en aplicaciones donde la carga es estable. Los engranajes normalmente no requieren tanta energía adicional como los sistemas hidráulicos y pueden convertir la energía de entrada en rotación mecánica con una pérdida mínima. Sin embargo, los engranajes tradicionales aún pueden sufrir problemas como fricción y holgura, lo que puede reducir la eficiencia con el tiempo.

Comparación de eficiencia

| Característica | Unidad de giro hidráulica | Sistema de engranajes tradicional |

|---|---|---|

| Consumo de energía | Alto, afectado por la presión hidráulica. | Bajo, eficiente durante carga estable |

| Eficiencia | Bajo a moderado | Alto, adecuado para uso a largo plazo. |

| Requisitos de mantenimiento | Requiere controles regulares de fluidos y sellos. | Inspecciones periódicas de lubricación y engranajes. |

3. Velocidad y precisión

Unidades de giro hidráulicas:

Una de las principales ventajas de los accionamientos de giro hidráulicos es su capacidad para mantener una alta precisión a bajas velocidades. Esto los hace ideales para aplicaciones donde es necesario un movimiento suave y controlado, como sistemas de seguimiento solar, turbinas eólicas y grúas móviles. Los sistemas hidráulicos proporcionan un posicionamiento preciso, pero es posible que no respondan tan bien en términos de cambios de velocidad o movimiento instantáneo como los engranajes tradicionales.

Sistemas de engranajes tradicionales:

Los sistemas de engranajes destacan por proporcionar una rápida aceleración y desaceleración, lo cual es crucial para aplicaciones de alta velocidad como motores de automóviles y cintas transportadoras. Ofrecen un control de velocidad preciso, especialmente en sistemas que requieren una velocidad de rotación constante, como los motores eléctricos. Sin embargo, los sistemas de engranajes tradicionales pueden sufrir imprecisiones debido al desgaste de los engranajes y al juego con el tiempo.

Comparación de velocidad y precisión

| Característica | Unidad de giro hidráulica | Sistema de engranajes tradicional |

|---|---|---|

| Respuesta de velocidad | Lento, adecuado para un funcionamiento estable | Rápido y alta capacidad de respuesta |

| Precisión | Alto, adecuado para aplicaciones de alta precisión y baja velocidad | Alto, pero afectado por el desgaste. |

| Aplicaciones adecuadas | Turbinas eólicas, grúas, equipos de precisión. | Motores de automóviles, herramientas eléctricas. |

4. Mantenimiento y Durabilidad

Unidades de giro hidráulicas:

El mantenimiento de las unidades de giro hidráulicas generalmente implica verificar y reemplazar el fluido hidráulico para garantizar que la bomba hidráulica y el motor funcionen correctamente. Los sellos, mangueras y bombas de los sistemas hidráulicos son vulnerables al desgaste y las fugas, lo que puede provocar fallas en el sistema. Sin embargo, los accionamientos hidráulicos tienden a funcionar mejor en condiciones ambientales adversas y con cargas pesadas en comparación con los engranajes tradicionales.

Sistemas de engranajes tradicionales:

Los sistemas de engranajes tradicionales requieren un mantenimiento centrado en la lubricación, la alineación de los engranajes y la prevención del desgaste. Si bien los engranajes son robustos y pueden durar largos períodos en condiciones normales, son más propensos a sufrir daños por golpes repentinos, sobrecargas o factores ambientales como la humedad. Con el tiempo, los engranajes pueden desgastarse, lo que afecta el rendimiento y requiere reparaciones o reemplazos más frecuentes.

Comparación de mantenimiento y durabilidad

| Característica | Unidad de giro hidráulica | Sistema de engranajes tradicional |

|---|---|---|

| Requisitos de mantenimiento | Comprobaciones periódicas de fluidos y sellos. | Inspecciones periódicas de lubricación y engranajes. |

| Durabilidad | Alto, adecuado para cargas pesadas and extreme environments | Moderado, afectado por el desgaste. |

| Componentes propensos al desgaste | Bomba, mangueras, sellos. | Engranajes, rodamientos |

5. Costo e inversión inicial

Unidades de giro hidráulicas:

Los accionamientos de giro hidráulicos tienden a tener costos iniciales más altos debido a la necesidad de bombas hidráulicas, motores y componentes especializados. También incurren en mayores costos operativos a largo plazo debido a la necesidad de cambios y mantenimiento regulares del fluido hidráulico. Sin embargo, su rendimiento superior en entornos hostiles y de alta carga justifica la inversión adicional en muchas aplicaciones de servicio pesado.

Sistemas de engranajes tradicionales:

Los sistemas de engranajes tradicionales son más rentables desde el principio debido a su diseño más simple y menores costos de fabricación. Los costos de mantenimiento también son menores, ya que el sistema sólo requiere una lubricación regular y un reemplazo ocasional de los engranajes. Los sistemas de engranajes tradicionales son adecuados para aplicaciones que requieren cargas moderadas u operaciones de alta velocidad.

Comparación de costos

| Característica | Unidad de giro hidráulica | Sistema de engranajes tradicional |

|---|---|---|

| Inversión inicial | Alto, requiere componentes hidráulicos | Diseño bajo y sencillo |

| Costos operativos a largo plazo | Alto, requiere líquido y mantenimiento. | Baja, lubricación y reemplazo de engranajes. |

| Aplicaciones adecuadas | Cargas pesadas, ambientes extremos. | Cargas moderadas, aplicaciones de alta velocidad |

Español

Español

English

English русский

русский Español

Español

English

English русский

русский Español

Español

TOP

TOP