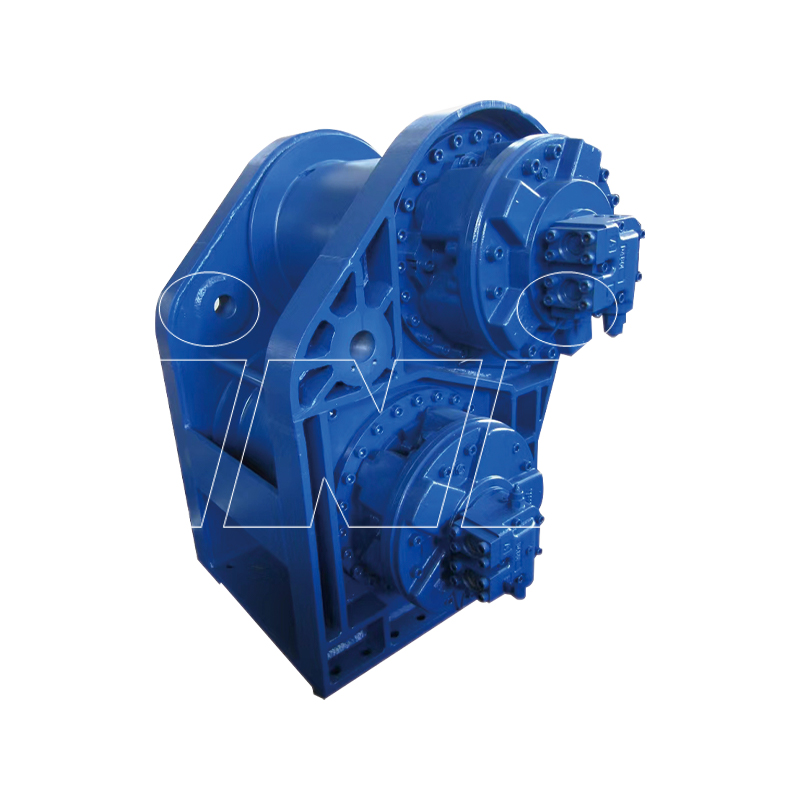

1. Comprender las condiciones laborales

El primer paso para seleccionar un Cabrestante hidráulico integrado de alta velocidad es comprender completamente sus condiciones de trabajo, incluidos los factores ambientales y la frecuencia de uso. Diferentes condiciones de trabajo pueden tener un impacto significativo en el rendimiento de un motor hidráulico. Por ejemplo, un motor que funciona en un ambiente de alta temperatura necesita tener una mayor resistencia al calor para evitar daños por sobrecalentamiento. En un ambiente frío, el aceite lubricante del motor puede volverse viscoso y afectar el rendimiento, por lo que se debe seleccionar un motor adecuado para funcionamiento a baja temperatura. Si el cabrestante hidráulico necesita arrancar y detenerse con frecuencia, el motor debe diseñarse para soportar esta operación frecuente para evitar desgaste o fallas prematuras. La evaluación de las condiciones de trabajo también incluye comprender los cambios de carga, como si existen requisitos repentinos de carga alta, lo que afectará directamente las especificaciones y el tipo de motor requerido. Por lo tanto, una evaluación exhaustiva de las condiciones de trabajo ayudará a seleccionar el motor hidráulico más adecuado para garantizar un funcionamiento estable del cabrestante en diversos entornos.

2. Determine la potencia requerida

Calcular la potencia requerida es un paso importante a la hora de seleccionar un motor hidráulico. Este proceso implica evaluar la capacidad de carga del cabrestante y determinar la velocidad de elevación. La fórmula para calcular la potencia es:

Potencia (kW)

=

Carga (kg)

×

Aceleración de la gravedad (m/s²)

×

Velocidad de elevación (m/s)

1000

Potencia (kW) =

1000

Carga (kg) × Aceleración de la gravedad (m/s²) × Velocidad de elevación (m/s)

Asegurar que la potencia nominal del motor seleccionado cumpla o supere este resultado de cálculo puede evitar fallas en el trabajo causadas por potencia insuficiente. Al mismo tiempo, la selección de potencia también debe tener en cuenta el margen de seguridad en el funcionamiento real para hacer frente a condiciones de carga repentinas. Cabe señalar que los motores con potencia excesiva no sólo son costosos, sino que también pueden dar lugar a una baja eficiencia energética; mientras que una alimentación insuficiente puede impedir que el equipo funcione normalmente. Por lo tanto, el cálculo preciso de la potencia y la configuración razonable del margen de seguridad son vínculos que deben tomarse en serio al comprar motores hidráulicos.

3. Selección del tipo de motor

Los motores hidráulicos se dividen principalmente en motores de engranajes, motores de paletas y motores de émbolo, cada uno de los cuales tiene sus propias características únicas y escenarios aplicables. Los motores de engranajes tienen una estructura simple y son adecuados para aplicaciones de baja presión y alto flujo, pero su rendimiento es limitado bajo cargas y presiones elevadas. Los motores de paletas funcionan mejor bajo presiones medias y son adecuados para equipos pequeños y medianos. Los motores de pistón son conocidos por su alta presión y alta eficiencia, y son adecuados para aplicaciones exigentes de carga alta, especialmente en cabrestantes hidráulicos integrados de alta velocidad. Elegir el tipo de motor correcto no sólo afecta el rendimiento del equipo, sino que también afecta la eficiencia y estabilidad general del sistema. Por lo tanto, es necesario comprender el principio de funcionamiento y las características de rendimiento de cada motor para poder hacer la mejor elección según las necesidades específicas y garantizar que el cabrestante pueda funcionar como debería durante la operación.

4. Coincidencia de flujo y presión

Las características de flujo y presión del sistema hidráulico afectan directamente el rendimiento del motor hidráulico. Por lo tanto, al seleccionar un motor hidráulico, es fundamental asegurarse de que su flujo y presión nominales coincidan con la salida del sistema. Un flujo demasiado bajo puede hacer que el motor no alcance la velocidad y el par predeterminados, mientras que un flujo demasiado alto puede provocar que el motor se sobrecaliente y se dañe. Del mismo modo, una presión demasiado alta tendrá un impacto negativo en la vida útil del motor e incluso provocará fallos en el sistema. Por lo tanto, comprender los parámetros operativos del sistema hidráulico y seleccionar el motor adecuado de acuerdo con las necesidades reales puede garantizar que el cabrestante hidráulico mantenga un funcionamiento suave cuando cambia la carga. Además, la adaptación correcta del flujo y la presión también puede reducir el consumo de energía y mejorar la eficiencia energética del sistema, reduciendo así los costos operativos.

5. Elija el distribuidor adecuado

Los motores hidráulicos generalmente se usan junto con varios tipos de distribuidores, como válvulas de equilibrio, válvulas de sobrecarga, válvulas de control de velocidad, etc. Estos distribuidores no solo afectan el rendimiento del motor hidráulico, sino que también son cruciales para la seguridad y eficiencia del sistema general. La válvula de sobrecarga puede cortar automáticamente el flujo cuando la carga excede el rango predeterminado para proteger el motor contra daños; mientras que la válvula de control de velocidad puede ayudar a ajustar la velocidad del motor para hacerlo más flexible y adaptarse a diferentes necesidades de trabajo. Seleccionando y configurando adecuadamente estos distribuidores, se puede mejorar significativamente la eficiencia operativa y la seguridad del cabrestante hidráulico. Garantizar que el tipo de distribuidor coincida con las características de trabajo del motor hidráulico y del cabrestante puede mejorar la estabilidad del sistema y evitar fallas en condiciones operativas extremas.

6. Considere el ruido y las vibraciones

El ruido y las vibraciones generados por el motor hidráulico durante el funcionamiento son factores que requieren especial atención, especialmente en aplicaciones con requisitos estrictos en cuanto al ruido del entorno de trabajo. El ruido excesivo puede afectar la comodidad del operador y provocar riesgos de seguridad en algunos casos. La elección de un motor hidráulico con un diseño silencioso puede reducir eficazmente el ruido durante el funcionamiento. Medidas razonables de instalación y mantenimiento también pueden reducir el impacto de la vibración en los equipos. Por ejemplo, asegúrese de que las conexiones de las tuberías del sistema hidráulico sean firmes para evitar la resonancia causada por la holgura; Revise y reemplace periódicamente el aceite lubricante para mantener el sistema funcionando sin problemas. Mediante un control eficaz del ruido y las vibraciones, se puede mejorar la comodidad del entorno de trabajo y ampliar la vida útil del equipo.

Español

Español

English

English русский

русский Español

Español

English

English русский

русский Español

Español

TOP

TOP