1. Aclarar los requisitos de la solicitud.

Aclarar los requisitos de la aplicación es un paso crucial al seleccionar dispositivos de transmisión industriales . Esto incluye una comprensión profunda de la potencia, el par, la velocidad, la precisión, la confiabilidad y el entorno de trabajo requeridos.

Potencia y par requeridos: determine la potencia y el par requeridos que debe transmitir el dispositivo de transmisión en función de la capacidad de carga y los requisitos operativos del equipo. Para aplicaciones de servicio pesado, es necesario elegir un dispositivo de transmisión que pueda soportar un par elevado, como una transmisión por engranajes o una caja de cambios. Al mismo tiempo, para aplicaciones que requieren alta potencia de salida, se deben seleccionar dispositivos de transmisión con alta eficiencia de transmisión para reducir la pérdida de energía.

Rango de velocidades: La velocidad de funcionamiento del equipo tiene un impacto directo en la selección del dispositivo de transmisión. Para aplicaciones que requieren operación a alta velocidad, como husillos de máquinas herramienta, se debe seleccionar un dispositivo de transmisión con alta velocidad y buena lubricación para garantizar un funcionamiento suave y reducir el desgaste. Para aplicaciones que requieren cargas pesadas a baja velocidad, como mezcladoras, se debe seleccionar un dispositivo de transmisión con una relación de transmisión grande y una gran capacidad de carga.

Requisitos de precisión: para aplicaciones que requieren transmisión de alta precisión, como equipos de mecanizado de precisión, se deben seleccionar dispositivos de transmisión con alta precisión y estabilidad. La transmisión de engranajes se usa comúnmente en este tipo de aplicaciones debido a su estructura compacta y alta precisión de transmisión. Además, también se debe considerar la rigidez y la resistencia a la deformación del dispositivo de transmisión para garantizar una alta precisión durante el funcionamiento a largo plazo.

Confiabilidad: El tiempo de funcionamiento y los requisitos de confiabilidad del equipo también son factores importantes a considerar al seleccionar el dispositivo de transmisión. Para aplicaciones que requieren un funcionamiento continuo a largo plazo, como transportadores en líneas de producción, se deben seleccionar dispositivos de transmisión con una vida útil más larga y menores tasas de falla. Al mismo tiempo, se debe considerar la mantenibilidad y reemplazabilidad del dispositivo de transmisión para poder repararlo rápidamente en caso de mal funcionamiento.

Entorno de trabajo: El entorno de trabajo en el que se encuentra el dispositivo de transmisión también tiene un impacto significativo en su selección. Para aplicaciones que operan en ambientes corrosivos o de alta temperatura, se deben seleccionar dispositivos de transmisión que puedan soportar estas condiciones ambientales. También se debe considerar el rendimiento a prueba de polvo y agua del dispositivo de transmisión para garantizar un funcionamiento normal en entornos hostiles.

2. Comprender los tipos de dispositivos de transmisión.

Existen muchos tipos de dispositivos de transmisión industrial, cada uno con sus ventajas únicas y escenarios aplicables. Comprender estos tipos y sus características puede ayudar a seleccionar mejor los dispositivos de transmisión adecuados para aplicaciones específicas.

Transmisión por engranajes: La transmisión por engranajes es un método de transmisión ampliamente utilizado en el campo industrial. Su estructura compacta, alta eficiencia de transmisión y gran capacidad de carga son adecuadas para aplicaciones con alta precisión, alto torque y transmisión de alta velocidad. Existen varios tipos de transmisión de engranajes, como engranajes rectos, engranajes helicoidales, engranajes cónicos, etc., que se pueden seleccionar según las necesidades específicas de la aplicación. Por ejemplo, los engranajes rectos son adecuados para transmisiones de alta velocidad, mientras que los engranajes helicoidales pueden soportar mejor cargas e impactos pesados.

Transmisión por correa: La transmisión por correa es un método de transmisión que transfiere potencia desde el eje de transmisión al eje impulsado a través de una correa. Su estructura es simple, fácil de mantener y la transmisión es suave, adecuada para transmisiones de larga distancia y aplicaciones que requieren amortiguación y absorción de impactos. Existen varios tipos de transmisiones por correa, como correas planas, correas trapezoidales, correas síncronas, etc., que se pueden seleccionar según escenarios de aplicación específicos. Por ejemplo, las correas síncronas tienen relaciones de transmisión precisas y pequeños errores de retorno, lo que las hace adecuadas para aplicaciones que requieren una transmisión de alta precisión.

Transmisión por cadena: la transmisión por cadena es un método de transmisión que transfiere potencia desde el eje de transmisión al eje impulsado a través de una cadena. Tiene alta capacidad de carga, alta eficiencia de transmisión y resistencia al desgaste, lo que lo hace adecuado para aplicaciones bajo cargas elevadas, altas velocidades y entornos hostiles. Existen varios tipos de transmisiones por cadena, como cadenas de rodillos, cadenas dentadas, etc., que se pueden seleccionar según las necesidades específicas de la aplicación. Por ejemplo, las cadenas de rodillos son adecuadas para aplicaciones de trabajo pesado y de alto impacto, mientras que las cadenas dentadas tienen mayor precisión y estabilidad de transmisión.

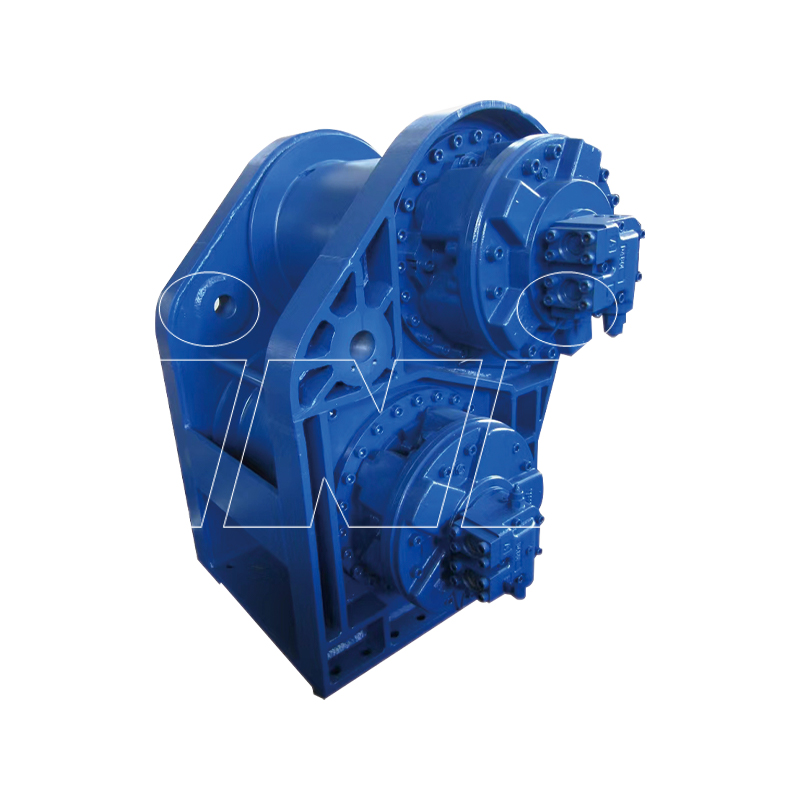

Transmisión hidráulica: La transmisión hidráulica es un método de transmisión que transmite potencia a través de un medio líquido. Su transmisión suave, velocidad continuamente variable, protección contra sobrecarga y otras características lo convierten en una opción ideal para aplicaciones con carga alta, sobrecarga de arranque y altos requisitos de transmisión. Existen varios tipos de transmisiones hidráulicas, como acoplamientos hidráulicos, convertidores de par hidráulicos, etc., que se pueden seleccionar según las necesidades específicas de la aplicación. Por ejemplo, los acoplamientos hidráulicos son adecuados para aplicaciones que requieren un arranque suave y protección contra sobrecargas, mientras que los convertidores de par hidráulico tienen mayor eficiencia de transmisión y rango de velocidad.

Transmisión de engranajes de agujas cicloides: la transmisión de engranajes de agujas cicloides es un método de transmisión con alta precisión y estabilidad de transmisión. Su estructura compacta, relación de transmisión constante y funcionamiento suave son adecuados para escenarios que requieren alta velocidad y alta precisión. La transmisión de engranajes de agujas cicloides se usa ampliamente en máquinas herramienta, equipos de automatización y otros campos, lo que puede mejorar la precisión del mecanizado y la eficiencia operativa del equipo.

Reductor: Un reductor es un dispositivo de transmisión que se utiliza para reducir la velocidad y aumentar el par. Tiene una estructura compacta, alta eficiencia de transmisión y gran capacidad de carga, y puede seleccionarse según diferentes tipos y etapas según sea necesario. Existen varios tipos de reductores, como reductores planetarios, reductores de tornillo sin fin, reductores de engranajes, etc., que se pueden seleccionar según las necesidades específicas de la aplicación. Por ejemplo, las cajas de engranajes planetarios tienen alta precisión y alta capacidad de carga, adecuadas para transmisiones de precisión y aplicaciones de servicio pesado; Los reductores de tornillo sin fin tienen relaciones de transmisión más grandes y errores de retorno más pequeños, lo que los hace adecuados para aplicaciones que requieren transmisión de alta precisión y relaciones de transmisión más grandes.

3. Tener en cuenta los factores de selección de forma exhaustiva

Al elegir dispositivos de transmisión industriales, es necesario considerar de manera integral múltiples factores para garantizar la selección del tipo de dispositivo de transmisión más adecuado para una aplicación específica.

Eficiencia de transmisión: la eficiencia de transmisión es uno de los indicadores importantes para medir el rendimiento de los dispositivos de transmisión. Elegir un dispositivo de transmisión con alta eficiencia de transmisión puede reducir el consumo de energía y la generación de calor, y mejorar la eficiencia general del sistema. Al elegir, se debe prestar atención a factores como la pérdida por fricción y la pérdida por fuga del dispositivo de transmisión, y se debe seleccionar un dispositivo de transmisión con características de baja fricción y baja fuga.

Requisitos de precisión: para aplicaciones que requieren alta precisión, como equipos de mecanizado de precisión, líneas de producción automatizadas, etc., se deben seleccionar dispositivos de transmisión con alta precisión y estabilidad. Al elegir, se debe prestar atención a factores como la precisión de fabricación, la precisión del ensamblaje y la precisión de la relación de transmisión del dispositivo de transmisión, y se debe seleccionar un dispositivo de transmisión con transmisión de alta precisión y buena estabilidad.

Capacidad de carga: La capacidad de carga es uno de los indicadores importantes para medir la capacidad de carga de los dispositivos de transmisión. Al seleccionar, se debe elegir el dispositivo de transmisión que pueda soportar el par y la potencia requeridos en función de la capacidad de carga y los requisitos operativos del equipo. Al mismo tiempo, también se debe considerar la capacidad de sobrecarga y la durabilidad del dispositivo de transmisión para garantizar un rendimiento estable durante el funcionamiento a largo plazo.

Rango de velocidades: La velocidad de funcionamiento del equipo tiene un impacto directo en la selección del dispositivo de transmisión. Al seleccionar, se debe elegir la relación de transmisión y el modo de transmisión adecuados en función del rango de velocidad de funcionamiento del equipo. Para aplicaciones que requieren operación a alta velocidad, se debe seleccionar un dispositivo de transmisión con alta velocidad y buena lubricación; Para aplicaciones que requieren cargas pesadas a baja velocidad, se debe seleccionar un dispositivo de transmisión con una relación de transmisión grande y una gran capacidad de carga.

Condiciones ambientales: El entorno de trabajo del dispositivo de transmisión también tiene un impacto significativo en su selección. Al elegir, se deben considerar factores como la temperatura de funcionamiento, la humedad y las sustancias corrosivas del dispositivo de transmisión, y se debe seleccionar un dispositivo de transmisión que pueda adaptarse a estas condiciones ambientales. Por ejemplo, las aplicaciones que operan en entornos de alta temperatura deben elegir dispositivos de transmisión con características de resistencia a altas temperaturas; Las aplicaciones que operan en ambientes corrosivos deben elegir dispositivos de transmisión con propiedades anticorrosión.

Requisitos de mantenimiento: la conveniencia y el costo de mantener el dispositivo de transmisión también son factores importantes a considerar al elegir. Al elegir, se debe prestar atención a la mantenibilidad y reemplazabilidad del dispositivo de transmisión para poder repararlo rápidamente en caso de falla. Al mismo tiempo, también se debe considerar la vida útil y el ciclo de mantenimiento del dispositivo de transmisión para reducir los costos de mantenimiento y mejorar la confiabilidad del equipo.

Economía: También es muy importante elegir un dispositivo de transmisión rentable garantizando al mismo tiempo rendimiento y calidad. Al elegir, se deben considerar exhaustivamente factores como el precio, la vida útil y el costo de mantenimiento del dispositivo de transmisión, y se debe seleccionar el dispositivo de transmisión con alta rentabilidad. Al mismo tiempo, también se debe considerar el efecto de ahorro de energía y el desempeño ambiental del dispositivo de transmisión para reducir el consumo de energía y minimizar el impacto en el medio ambiente.

Español

Español

English

English русский

русский Español

Español

English

English русский

русский Español

Español

TOP

TOP