Unidades de transmisión industrial son componentes clave en los sistemas de fabricación y procesamiento, responsables de transmitir la potencia de los motores a varios equipos mecánicos. Su eficiencia afecta directamente los costos de producción, el consumo de energía y la vida útil del equipo. Comprender los factores clave que afectan la eficiencia de las transmisiones industriales pueden ayudar a los ingenieros a optimizar el rendimiento, reducir las tasas de falla y mejorar la confiabilidad y la economía del sistema general.

1. Tipo de unidad de transmisión

El tipo de dispositivo de transmisión es el factor principal que afecta la eficiencia. Los diferentes tipos de dispositivos de transmisión tienen diferentes estructuras de diseño, métodos de transmisión de energía y mecanismos de pérdida:

Unidades de cinturón

Las unidades de la correa a menudo se usan para transmitir energía a distancias más largas. Su eficiencia suele ser entre 90%-98%. Los cinturones en V y los cinturones sincrónicos son más eficientes porque reducen el deslizamiento al aumentar la fricción y la fuerza de mordida. Las correas sincrónicas usan un diseño dentado, que no causa deslizamiento durante la transmisión y tiene la mayor eficiencia. La opresión, el material y el mantenimiento de la correa también afectan la eficiencia.

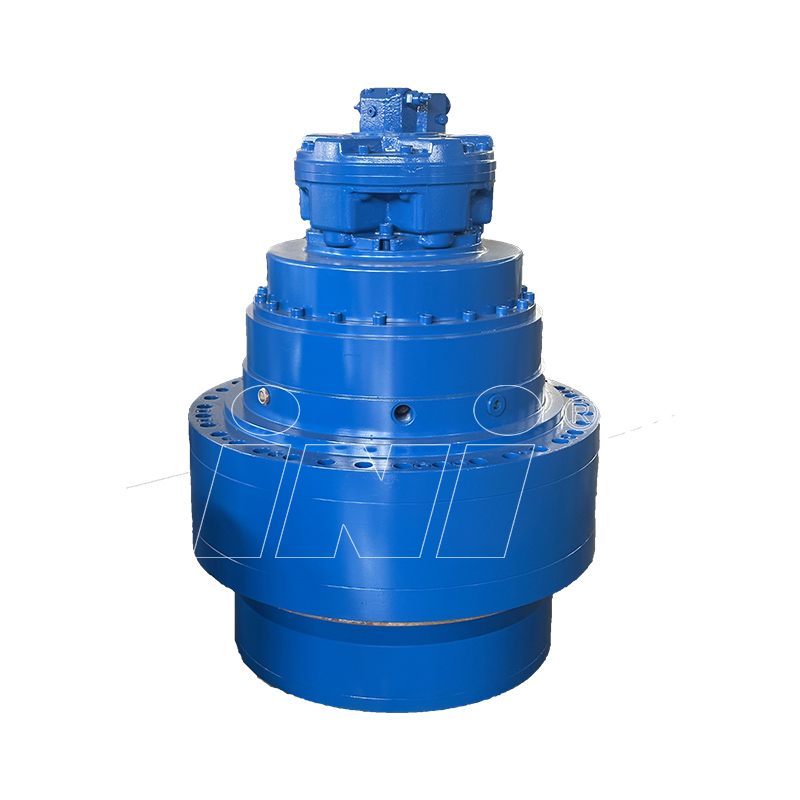

Transmisiones de engranajes

Las unidades de marcha son uno de los métodos de transmisión más comunes y eficientes en la industria. Los diseños modernos de engranajes (como engranajes helicoidales y engranajes planetarios) pueden lograr eficiencias de 98%-99%. La eficiencia de las unidades de engranajes se ve muy afectada por los materiales de engranaje, el diseño de dientes, la precisión del procesamiento y las condiciones de lubricación. La optimización del diente de engranajes puede reducir la fricción de malla y el impacto y mejorar la estabilidad de la transmisión.

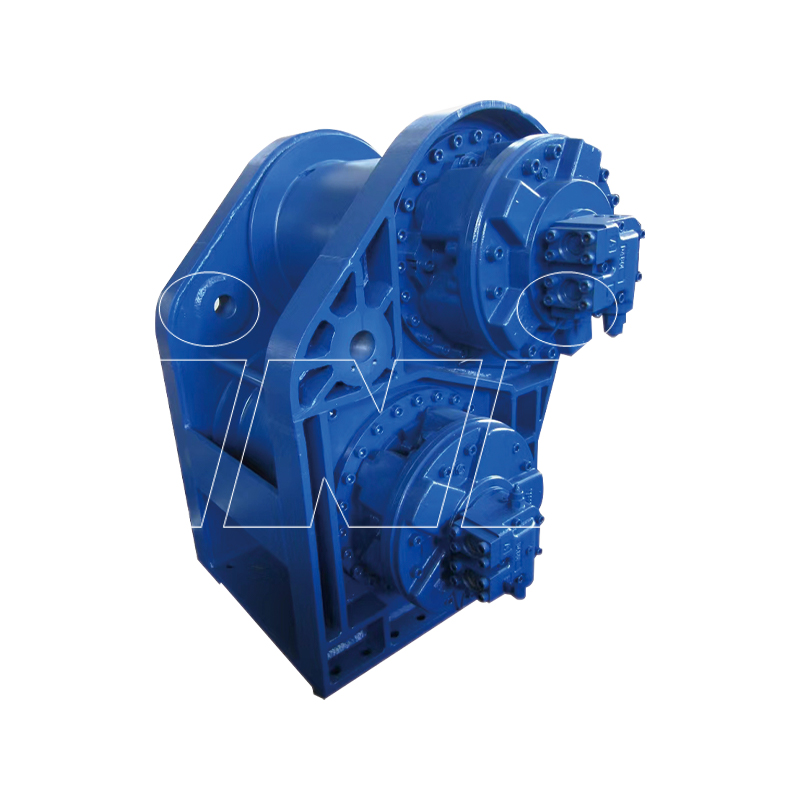

Impulso de la cadena

Los unidades de cadena generalmente tienen una eficiencia del 95% -98% y tienen una buena resistencia al impacto y rigidez a la transmisión. La cadena debe mantenerse bien lubricada y tensada, de lo contrario aumentará el desgaste y reducirá la eficiencia. Las unidades de cadena son adecuadas para cargas pesadas y condiciones de trabajo duras.

2. Alineación e instalación

La precisión durante la instalación tiene un impacto significativo en la eficiencia de la transmisión. La mala alineación conduce a:

Carga desigual de cojinetes, mayor fricción y desgaste.

El cinturón o la cadena se desvían del riel de guía, causando deslizamiento o salto de diente.

Mase de engranajes inadecuado, causando vibraciones e impacto.

La alineación y el ajuste axial y radial adecuados pueden reducir efectivamente las pérdidas mecánicas innecesarias. El uso de alineadores láser o herramientas de medición de precisión puede garantizar la alineación óptima de los componentes de transmisión, mejorando así la eficiencia y la vida.

3. Calidad de lubricación

El papel de la lubricación es reducir la fricción, prevenir el desgaste y la corrosión. La mala lubricación puede conducir a:

Contacto de metal directo en la superficie del engranaje, lo que resulta en alto desgaste.

La cadena se oxide, causando manchas de cadena y pérdida de energía.

El aumento del desgaste de los rodamientos de polea aumenta el consumo de energía.

Elegir el tipo correcto de lubricante (aceite mineral, aceite sintético, grasa), mantenerlo limpio y cambiar el lubricante regularmente son las claves para mantener una transmisión eficiente. Además, la industria moderna utiliza cada vez más sistemas de lubricación automática para garantizar una lubricación continua y consistente.

4. Condiciones de carga

El rango de carga de diseño del sistema de transmisión generalmente tiene ciertos límites:

La sobrecarga causará un desgaste excesivo, la deformación o incluso el daño a las partes de la transmisión, y la eficiencia se reducirá considerablemente.

Bajo carga de luz, las piezas de transmisión no alcanzan el estado de trabajo óptimo, lo que resulta en deslizamiento o vibración inestable, lo que afecta la eficiencia.

Asegurarse de que el sistema de transmisión funcione dentro del rango de carga diseñado y evitar la sobrecarga frecuente y el inicio sin carga es propicio para mantener una alta eficiencia y extender la vida.

5. Control de temperatura

Cuando el dispositivo de transmisión está funcionando, la fricción genera calor. La temperatura excesiva conducirá a:

Deterioro del rendimiento del lubricante, reducción de la viscosidad o deterioro de la oxidación.

La expansión térmica de los materiales de engranaje afecta la precisión de malla.

Fatiga acelerada del componente y vida acortada.

Utilizando el enfriamiento forzado, el enfriamiento del ventilador o los sistemas de enfriamiento de agua para garantizar que el dispositivo de transmisión funcione dentro del rango de temperatura apropiado es un medio efectivo para mejorar la eficiencia y la estabilidad.

6. Material y diseño

La transmisión eficiente depende de materiales de alta calidad y diseño razonable:

En términos de materiales, las aleaciones de alta resistencia y los materiales compuestos de baja fricción pueden reducir la pérdida de energía.

El diseño de la forma del diente del engranaje afecta la eficiencia de malla. Los diseños optimizados, como la forma dental involute, pueden minimizar la fricción y el impacto.

El diseño liviano reduce la pérdida de inercia al tiempo que garantiza la fuerza.

En el campo industrial, los nuevos materiales (como la fibra de carbono, el recubrimiento de cerámica) y las tecnologías de fabricación avanzadas (como el mecanizado de precisión, el tratamiento térmico) se utilizan constantemente para mejorar la eficiencia de la transmisión.

7. Prácticas de mantenimiento

El mantenimiento regular puede detectar y eliminar oportunos peligros ocultos potenciales:

Verifique las condiciones de lubricación y agregue o reemplace lubricantes.

Limpie el polvo y la suciedad para evitar el desgaste causado por materia extraña.

Reemplace las partes desgastadas a tiempo para evitar el daño de la cadena.

Utilice tecnologías de mantenimiento predictivo, como el análisis de vibración y el monitoreo de la temperatura para advertir de antemano.

La buena gestión de mantenimiento no solo garantiza la eficiencia de la transmisión, sino que también extiende la vida útil del equipo y reduce el riesgo de tiempo de inactividad de producción.

8. Factores ambientales

Los entornos duros pueden tener un impacto negativo en los sistemas de transmisión:

El polvo y las partículas pueden ingresar fácilmente al sistema de lubricación, aumentando el desgaste.

La humedad y los gases corrosivos aceleran el óxido y el deterioro de las partes metálicas.

Los entornos de alta o baja temperatura pueden afectar el rendimiento del lubricante.

Utilice dispositivos de sellado, cubiertas de protección, materiales resistentes a la corrosión y equipos de control ambiental para resistir efectivamente el impacto del entorno externo en el sistema de transmisión.

Español

Español

English

English русский

русский Español

Español

English

English русский

русский Español

Español

TOP

TOP